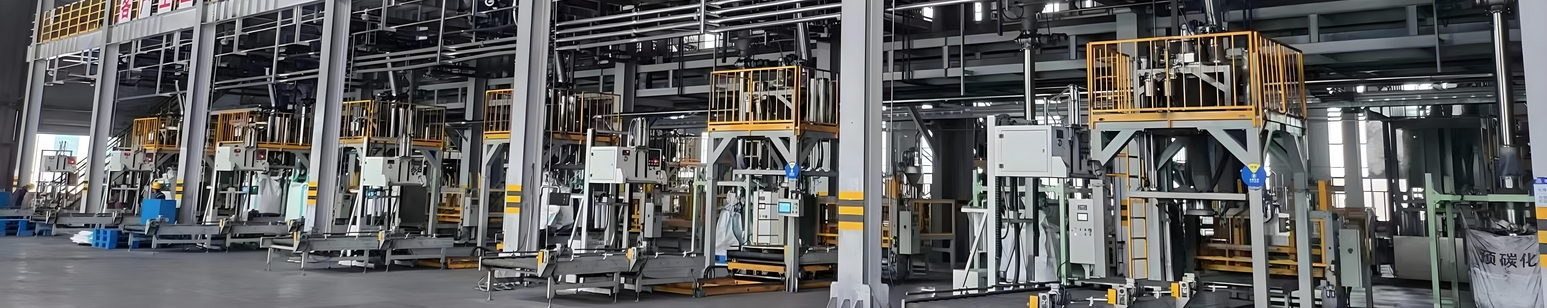

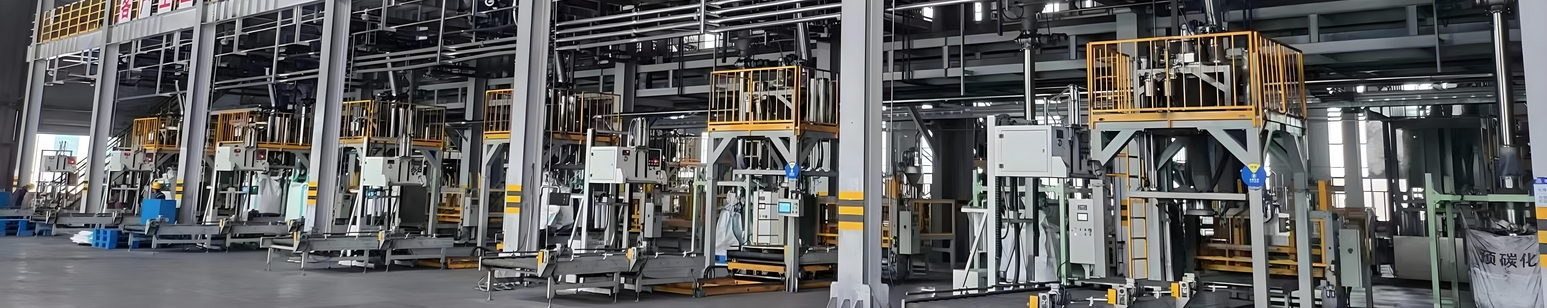

“脱气慢、上袋难、换型久” 是制约超细粉包装效率的三大核心瓶颈:传统设备单袋脱气耗时 30 秒,单班产能仅 60 吨;人工上袋成功率不足 85%,每小时需停机处理 10 次以上掉袋;更换物料品种时,调试参数与部件需 2 小时,严重影响生产计划。全自动脱气大袋通过流程优化与智能控制,将单班产能提升至 180 吨,彻底解决 “效率焦虑”。

第一步:脱气流程并行化,压缩单袋周期。传统设备采用 “先称重 - 后脱气” 的串行模式,而本设备实现 “称重与脱气同步进行”—— 双螺杆送料的同时,三级脱气系统启动工作,将单袋脱气时间从 30 秒缩短至 15 秒。配合动态压力平衡阀的实时调节,无需停机等待压力稳定,进一步提升流程连贯性。在某新能源企业的实测中,该优化使单班产能从 80 吨提升至 180 吨,效率提升 125%。

第二步:全自动上袋与智能诊断,减少停机时间。设备搭载的视觉识别自动上袋机,套袋成功率达 99.5%,可自动检测空袋位置、调整夹袋力度,避免人工操作的误判与掉袋;同时内置故障自诊断系统,能实时监测螺杆磨损、真空度异常等问题,提前 1 小时发出预警,将非计划停机时间减少 80%。对于易结块的超细粉,设备还可集成预破碎装置,避免物料堵塞导致的停机清理。

第三步:模块化设计,加速换型与维护。设备的送料、脱气、封口模块均可独立拆卸,更换物料时,仅需在触摸屏选择对应物料型号(如纳米硅粉、超细氧化铝),系统自动加载预设参数,配合快速更换的夹袋装置,换型时间压缩至 40 分钟。易损件(如密封胶条、称重传感器)均采用标准化设计,可通过视频指导自行更换,无需等待厂家工程师上门,进一步缩短维护停机时间。

除了效率提升,设备的节能设计也能降低运行成本 —— 伺服电机比传统电机节能 30%,真空系统采用变频控制,非工作状态自动切换至待机模式,某化工企业年节省电费超 5 万元。如果您想测算设备投入后的回本周期,欢迎提供当前产能、人工成本等数据,我们将为您安排专属包装方案